موسسه آموزشی آهن و فولاد ایران

دکتر ناصر توحیدی، برگزار کننده دوره

مهندس آرمین ریحانی زاده، مدیر اجرایی

درس هایی از آموزش و باز آموزی زنجیره تولید آهن و فولاد برای کارشناسان مجتمع های تولید آهن و فولاد

- پیشگفتار

- مقدمه

- زایش مواد، حیات و جهان هستی

- طلا و کاربرد آن در دوران باستان

- مس و کاربرد آن در دوران باستان

- نقره و کاربرد آن در دوران باستان

- سرب و کاربرد آن در دوران باستان

- قلع، جیوه و پلاتین و کاربرد آنها در دوران باستان

- تولید و کاربرد مفرغ، برنج و هفت جوش در دوران باستان

- تاریخچه کشف و تولید فلزات بعد از کشف آهن

- چکیده

- پیشگفتار

- مقدمه

- اکسید های آهن: ووستیت، مگنتیت و هماتیت

- درجه احیای اکسید های آهن

- درجه فلزی اکسید های آهن

- احیای سنگ های آهن

- عیار سنگ های آهن

- انواع سنگ ها و کانه های آهن: هماتیتی، مگنتیتی، ... و خواص آنها

- شاخص های ارزیابی سنگ های آهن

- عوامل اقتصادی ارزش سنگ های آهن

- ترکیب شیمیایی سنگ های آهن

- معادن سنگ های آهن در ایران

- چکیده

- پیشگفتار

- مقدمه

- فرآوری سنگ های آهن

- فرایند سنگ شکنی و خردایش

- خردایش سنگ های آهن از طریق سنگ شکن ها

- انواع سنگ شکن ها

- آسیا ها و مخلوط کن های بار گندله ها

- پر عیار سازی: روش ثقلی، روش های فیزیکی، روش های فیزیکو شیمیایی

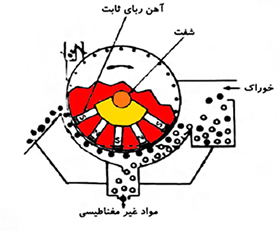

- روش های مغناطیسی: جدا کننده مغناطیسی با میدان ضعیف، جدا کننده مغناطیسی با میدان قوی، جدا کننده مغناطیسی تر

- فرآوری سنگ های آهن ایران: سنگ آهن معدن چغارت، سنگ آهن معدن چادر ملو، سنگ آهن معدن گل گهر، سنگ آهن معدن سه چاهون، سنگ آهن معدن سنگان، سنگ آهن معادن منطقه همدان و کردستان

- چکیده

- پیشگفتار

- مقدمه

- سیر تکامل کوره های کک سازی

- فرایند کک سازی

- سیر تکامل کوره های کک سازی

- کوره های کک سازی مدرن

- انواع کک

- کارگاه کک سازی

- مراحل کک سازی برای حذف مواد فرار زغال

- ویژگی های مکانیکی و فیزیکی کک

- ساختار کوره های کک سازی

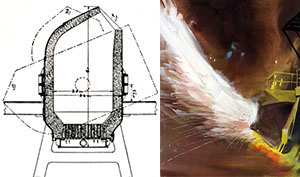

- سلول های کک سازی

- عملکرد کک در کوره بلند

- کارگاه بازیابی مواد گاز کک

- کارگاه پالایش بنزول

- کارگاه اسید سولفوریک سازی

- کارگاه انرژی و بیوشیمی

- کارخانه کک سازی زرند

- چکیده

- پیشگفتار

- مقدمه

- عوامل موثر بر کیفیت کلوخه ها - تاثیر درجه بازی بر کیفیت کلوخه ها

- تاثیر ووستیت (FeO) بر کیفیت کلوخه ها

- تاثیر تجزیه اکسید ها در کیفیت کلوخه ها

- تاثیر آهک بر کیفیت کلوخه ها

- تاثیر آب بر کیفیت کلوخه ها

- تاثیر آلومین و سیلیس بر کیفیت کلوخه ها

- انبارها، کارگاه ها و بونکر های مواد خام برای تولید کلوخه

- کارگاه های کلوخه سازی

- فرایند کلوخه سازی

- چکیده

- پیشگفتار

- مقدمه

- هدف از تولید کنسانتره، گندله و کلوخه از سنگ های آهن

- ارزیابی بار کوره های تولید آهن و فولاد: ویژگی شیمیایی کنسانتره ها، گندله ها و کلوخه های سنگ های آهن

- مواد اولیه برای تولید گندله ها و کلوخه های سنگ های آهن

- خوراک گندله ها و کلوخه های سنگ های آهن

- گندله های طبیعی

- اثر مواد همراه اکسید های آهن در سرباره تولیدی

- خواص کنسانتره سنگ های آهن برای تولید گندله و کلوخه

- ذرات و نرمه های سنگ آهن در گندله های خام

- اثر مواد افزودنی به بارگندله ها

- تاثیر بنتونیت افزودنی به بارگندله ها

- تاثیر مواد آلی افزودنی به بارگندله ها

- تاثیر شیر آهک افزودنی به بارگندله ها

- تاثیر آهک افزودنی به بارگندله ها

- تاثیر آب افزودنی به بارگندله ها

- تاثیر عوامل مختلف بر رشد گندله ها

- تولید گندلههاي خام

- روش های تولید گندله خام

- مکانیزم تشکیل گندله های خام

- عوامل موثر در تشکیل گندله های خام

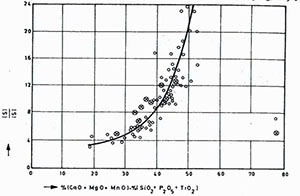

- مرغوبیت جهانی سنگ های آهن برای تولید گندله در روش های احیای مستقیم

- فیلم هایی از فرایند تولید و پخت گندله ها

- چکیده

- پیشگفتار

- مقدمه

- چگالی فله مواد خام برای تولید گندله ها

- آماده سازی مواد اولیه برای تولید گندله ها

- سطح ویژه مواد خام برای تولید گندله ها

- ابعاد و توزیع ذرات کنسانتره برای تولید گندله ها

- رطوبت مواد خام برای تولید گندله ها

- مواد افزودنی برای ارتقای کیفیت گندله ها

- عوامل موثر در کیفیت خواص متالورژیکی گندله ها

- عوامل موثر در خواص مکانیکی گندله ها

- مزیت گندله ها نسبت به سنگ های آهن به عنوان بار کوره های احیای مستقیم

- دستگاه های کنترل کیفیت گندله سنگ های آهن و آهن اسفنجی

- تغییر خواص گندله ها در روند پخت و احیا

- مقاومت گندله ها در اثر سقوط

- مقاومت غلتشی (ISO 3271 1975 E) گندله ها

- تخلخل میکروسکپی گندله ها

- انبساط و انقباض گندله ها در روند احیا بر حسب نوع سنگ های آهن

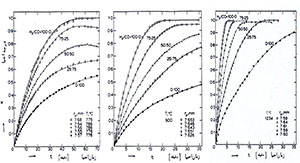

- سرعت احیای گندله ها بر حسب دمای پخت آنها

- سرعت احیای گندله ها با گاز های احیا کننده

- سرعت احیا و انقباض گندله ها بر حسب عیار آهن سنگ ها، آهک و دمای پخت

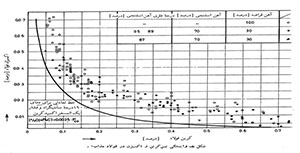

- خوشه شدن گندله ها برحسب عیار آهن و قابلیت انقباض آنها در روند احیا

- ذوب و استحکام گندله ها در روند احیا

- تاثیر خرده سنگ های آهن مخلوط با گندله در ایجاد نرمه و توان تولید کوره ها

- بافت آهن اسفنجی بر حسب نوع سنگ های آهن مصرفی

- بافت آهن اسفنجی بر حسب نوع عامل احیا کننده اکسید های آهن مصرفی

- چکیده

- پیشگفتار

- مقدمه

- بررسی ترمودینامیکی احیای اکسیدهای آهن

- حرارت لازم برای گرمایش آهن، اکسید های آهن و پسکانه های همراه اکسید های آهن

- حرارت لازم برای تغییر ساختار آهن و اکسید های آن

- روند اکسایش آهن و احیای اکسید های آن

- محاسبه احیای مولی اکسید های آهن

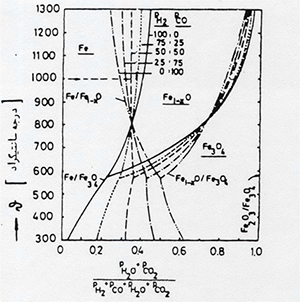

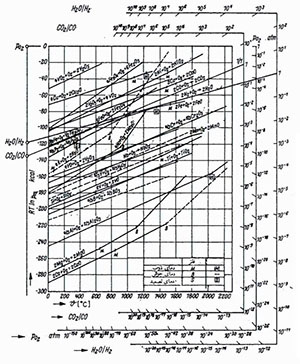

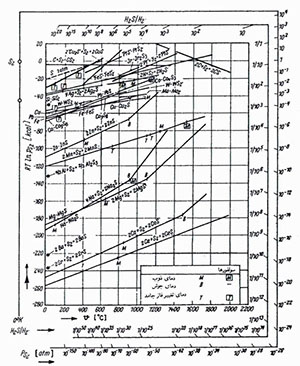

- دیاگرام های پایداری و شرایط تعادل آهن و اکسید های آن

- ملاحظات حرارتی آهن و اکسید های آن

- شرایط تعادل و پایداری مواد از طریق تابعGo=f(T)∆

- ترکیب گاز های احیا کننده در طول کوره های احیا

- احیای FeO/Fe با CO/CO2 و تاثیر فعالیت ووستیت و آهن بر شرایط تعادلی

- گاز احیا کننده لازم برای احیای اکسید های آهن با CO/CO2 و تاثیر بهره شیمیایی از گاز مصرفی

- تغییر ترکیب گاز احیا کننده در طول کوره های احیا

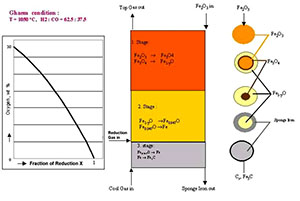

- دیاگرام های احیای ایزوترم اکسید های آهن با CO/CO2 و H2/H2O

- دیاگرام های احیای همفشار اکسید های آهن با CO/CO2 و H2/H2O

- دیاگرام های احیای همفشار اکسید های آهن درعمل با CO/CO2 و H2/H2O

- دیاگرام های احیای همفشار اکسید های آهن با مخلوط CO/CO2/H2/H2O

- تاثیر ناخالصی ها و پسکانه ها در شرایط احیای ایزوترم اکسید های آهن

- مکانیزم احیای ایزوترم یک گندله بر حسب میزان اکسیژن لایه های اکسیدهای آهن در شرایط غیر تعادلی

- مراحل احیای گندله های هماتیتی در طول یک کوره بر حسب زمان

- چکیده

روشهای تولید گاز احیاکننده از گاز طبیعی با هوا، اکسیژن، بخار آب، گازکربنیک و ترکیب آنها، کاتالیزورها و تاثیر آنها بر ترکیب گاز احیا کننده، مسمومیت کاتالیزورها و تاثیر آنها بر کیفیت گاز احیا کننده.

- پیشگفتار

- مقدمه

- تعادل و پایداری مواد و تغییرات آنها با دما، فشار و فعالیت مواد تشکیل دهنده آنها

- ترکیب گاز های تعادلی با بخار آب برحسب دما

- ترکیب گاز های تعادلی با گاز طبیعی برحسب دما

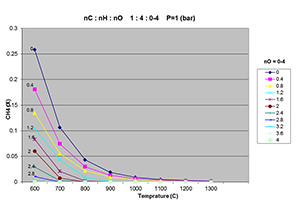

- ترکیب یک نوع گاز طبیعی و مونوکسید کربن و احتمال تولید دوده از آنها

- ترکیب گاز احیا کننده تولیدی از تغییر فرم متان گاز طبیعی با اکسیژن، گاز کربنیک و بخار آب

- محاسبه ترکیب گاز حاصل از تغییرفرم متان گاز طبیعی با گاز کربنیک، بخارآب و اکسیژن

- ترکیب گاز احیا کننده تولیدی از متان گاز طبیعی با گازکربنیک بدون احتساب دوده

- ترکیب گاز احیا کننده تولیدی از متان گاز طبیعی با بخار آب بدون احتساب دوده مانند روش اچ.واِی.ال

- ترکیب گاز احیا کننده تولیدی از متان گاز طبیعی با گازکربنیک، بخار آب و یا مخلوط و گازکربنیک و بخار آب به نسبت 50 درصد با احتمال ایجاد دوده

- ترکیب گاز احیا کننده تولیدی از متان گاز طبیعی با بخار آب، گازکربنیک و مخلوط بخار آب و گازکربنیک با احتمال ایجاد دوده بر حسب دما و فشار و بررسی شرایط غیر تعادلی در مورد برخی از مبادلات متان گاز طبیعی

- تولید گاز احیا کننده از تبدیل متان گاز طبیعی تحت فشار با بخار آب مانند روش.اچ.واِی.ال

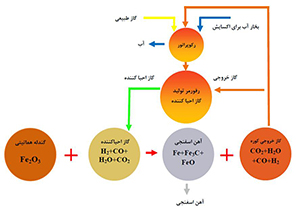

- تولید گاز احیا کننده از تبدیل متان گاز طبیعی با گاز خروجی کوره احیا با مخلوط بخار آب و گاز کربنیک مانند روش میدرکس

- تاثیر کاتالیست ها، دما و فشار بر ترکیب گاز تعادلی از گاز طبیعی با مخلوط بخار آب و گازکربنیک

- چکیده

تاثیر دما، فشار گاز، فشار استاتیکی بار و فعالیت کربن بر ترکیب گاز احیا کننده.

- پیشگفتار

- مقدمه

- فرایند های تولید آهن و فولاد

- کربن چوب، زغال و کک در متالورژی تولید آهن و فولاد

- پایداری کربن در متالورژی تولید آهن و فولاد

- تامین دمای بالا برای گرایش به سرعت بالای احیا اکسید های آهن در اثر احتراق کربن در متالورژی تولید آهن و فولاد

- ترکیب گاز احیا کننده از کربن زغال و کک بر اساس واکنش بودوارد در کوره بلند و ....

- محاسبه ترکیب گاز احیا کننده از کربن زغال و کک بر اساس واکنش بودوارد: C + CO2 = 2 CO

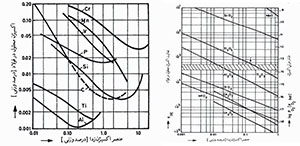

- تاثر فشار اکسید کربن بعلاوه گازکربنیک بر ترکیب گاز های تولیدی از کربن زغال و کک بر اساس واکنش بودوارد

- تاثر فعالیت کربن زغال و کک بر ترکیب گازهای تولیدی از کربن زغال و کک بر اساس واکنش بودوارد

- تاثر فشارهای استاتیکی بارکوره ها بر روی کربن زغال و کک و بر ترکیب گازهای تولیدی از کربن زغال و کک بر اساس واکنش بودوارد

- سرعت گرایش به ترکیب گاز احیا کننده از زغال بر اساس واکنش بودوارد

- پایداری کربن زغال و کک و مبادلات آن در تولید آهن خام در کوره های دمشی و کوره های بلند، در کوره های کورکس و فینکس، در نوعی از کوره ها در روش HYL و در کوره های گردان SL/RN و دوار

- روش های احیای مستقیم اکسید های آهن با استفاده از کربن زغال و یا سایرعوامل احیا کننده

- چکیده

- پیشگفتار

- مقدمه

- حرارت یا آنتالپی حرارتی Q = H لازم برای گرمایش مواد بار کوره ها

- حرارت یا آنتالپی حرارتی Q = H برای گرمایش و تغییر فازهای مواد

- حرارت لازم برای تولید آهن اسفنجی از هماتیت

- حرارت لازم و یا حرارت تولیدی در اثر احیای اکسید های آهن با گازهای احیا کننده

- حجم هیدروژن یا مونوکسید کربن لازم برای تولید آهن اسفنجی

- حجم هیدروژن مخلوط با مونوکسید کربن برای تولید آهن اسفنجی

- آنتالپی شیمیایی مونوکسید کربن و هیدروژن و آنتالپی کل برای تولید یک تن آهن اسفنجی

- میزان گاز احیا کننده لازم برای احیا ی اکسید های آهن با احتساب بهره شیمیایی از گاز احیا کننده

- آنتالپی شیمیایی و آنتالپی حرارتی برای گرمایش مواد بار کوره ها

- بهره شیمیایی از هیدروژن و مونوکسیدکربن برای احیای اکسید های آهن

- بهره شیمیایی از مخلوط H2/H2O/CO/CO2 برای احیای اکسید های آهن

- تاثیر دما بر میزان مونوکسید کربن و هیدروژن لازم برای احیای اکسید های آهن

- تاثیر شرایط تعادل بر میزان مونوکسید کربن و هیدروژن لازم برای احیای اکسید های آهن

- تاثیر عوامل اکسید کننده در گاز احیا یی مونوکسید کربن و هیدروژن لازم برای احیا ی اکسید های آهن

- تاثیر دما بر میزان انرژی حرارتی لازم برای احیای اکسید های آهن

- تاثیر بهره از گاز احیا کننده بر میزان حرارت لازم برای احیای اکسید های آهن

- تاثیر بهره از گاز احیا کننده بر حجم گاز احیا کننده مونوکسید کربن و هیدروژن لازم برای احیای اکسید های آهن

- مونوکسید کربن و هیدروژن لازم برای تولید آهن از هماتیت بر حسب زمان ماندگاری گازها در کوره، در یک یا دو مرحله استفاده از گاز بر حسب دما

- تاثیر ناخالصی های همراه سنگ های آهن بر میزان مصرف انرژی لازم برای حذف رطوبت، ذوب پسماند ها و احیا در یک کوره بلند

- چکیده

اثر دما، فشار، دبی گاز، شکل و ابعاد گندله ها، تخلخل، نوع سنگ ها و اکسیدهای آهن (هماتیت، ماگنتیت و ووستیت)، نسبت هیدروژن به اکسیدکربن و ناخالصی های اسیدی و بازی بر سرعت احیا و میزان گاز احیاکننده و انرژی مصرفی.

- پیشگفتار

- مقدمه

- تاثیر نوع گندله ها و سنگ های آهن بر سرعت احیا

- تاثیر دمای گاز احیا کننده بر سرعت احیا

- تاثیر نسبت هیدروژن به مونوکسید کربن در مخلوط گاز احیاکننده بر سرعت احیا

- تاثیر فشار گاز احیا کننده بر سرعت احیا

- تاثیر دبی گاز احیا کننده بر سرعت احیا

- تاثیر تخلخل گندله ها و سنگ های آهن بر سرعت احیا

- تاثیر شکل و دانه بندی گندله ها و سنگ های آهن بر سرعت احیا

- تاثیر فعالیت مواد تشکیل دهنده گندله ها و سنگ های آهن بر سرعت احیا

- تاثیر ناخالصی های اسیدی، بازی و خنثی در گندله ها و سنگ های آهن بر سرعت احیا

- تاثیر بافت سطح و درون گندله های هماتیتی کم سیلیس احیا شده توسط مخلوط هیدروژن و اکسید کربن بر سرعت احیا

- تاثیر ساختار گندله ها و سنگ های آهن بر سرعت احیا

- چکیده

- پیشگفتار

- مقدمه

روش های تولید آهن و فولاد از سنگ های آهن تا فولاد

- روش های تولید آهن و فولاد از سنگ های آهن تا فولاد بر اساس مراحل تولید،

- روش های تولید آهن و فولاد از سنگ آهن تا فولاد بر اساس مواد و ا نرژی های مصرفی در کوره ها،

- روش های تولید آهن و فولاد از گندله و یا سنگ های آهن تا فولاد بر اساس نحوه تماس مواد و انرژی ها با یکدیگر در کوره.

- چکیده

درس یازدهم (2): اصول زنجیره تولید آهن و فولاد

- پیشگفتار

- مقدمه

- اصل اول: اهمیت صنایع تولید آهن و فولاد،

- اصل دوم: ضرورت برنامه ریزی دراز مدت برای برگشت سرمایه،

- اصل سوم: انتخاب روش ها بر اساس امکان تامین مواد انرژی زا و عوامل احیا کننده،

- اصل چهارم: ضرورت استفاده از نیروی متخصص برای اجرای مراحل تولید،

- اصل پنجم: استفاده از روش های بومی،

- اصل ششم: وابستگی هزنیه تولید به ظرفیت تولید واحد ها،

- اصل هفتم: ضرورت انتخاب روش ها بر اساس مواد اولیه بومی،

- اصل هشتم: تداوم دراز مدت تولید در کل زنجیره،

- اصل نهم: موقعیت جغرافیایی استقرار واحدها،

- اصل دهم: توازن انرژی و مواد در تمام مقاطع و مراحل زنجیره،

- چکیده

درس یازدهم (3): ارکان زنجیره تولید آهن و فولاد

- پیشگفتار

- مقدمه

- رکن اول: هدف،

- رکن دوم: برآورد بودجه لازم برای احداث و تامین هزینه ها،

- رکن سوم: انتخاب روش تولید،

- رکن چهارم: امکانات تولید ،

- رکن پنجم: پایداری و تداوم تولید،

- رکن ششم: بررسی ارزش افزوده مواد تولیدی،

- رکن هفتم: امکان تامین نیرو های کارشناس با توجه به روش و شرایط تولید منطقه ای.

- چکیده

- پیشگفتار

- مقدمه

- تاریخچه تولید آهن اسفنجی به روش Hoganäs

- تجهیزات اصلی برای تولید آهن اسفنجی در کوره تونلی به روش Hoganäs

- استوانه هایی از کاربید سیلیسیم برای شارژ سنگ های آهن، زغال و سنگ آهک در آنها

- اساس احیای مستقیم اکسید های آن به روش Hoganäs

- برخی از واکنش های احیای غیر مستقیم خرده سنگ های غنی از آهن، سنگ آهک با کربن زغال برای تولید آهن اسفنجی به روش Hoganäs

- مواد مصرفی برای تولید آهن اسفنجی به روش Hoganäs

- تأثیر زمان و دمای احیا بر درصد احیا و درجه فلزی آهن اسفنجی تولیدی در روش Hoganäs

- چکیده

درس دوازدهم (2): تولید آهن اسفنجی به روش های HYL I, II, III, 4M, HYL-ZR, HYL Tenova, Energiron

- پیشگفتار

- مقدمه

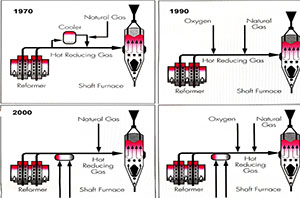

- تاریخچه تولید آهن اسنجی به روش HYL

- فرایند تولید آهن اسفنجی به روش II و HYL I

- تجهیزات اصلی تولید آهن اسفنجی به روش HYL II و HYL I

- مراحل عملکرد کوره ها

- آماده سازی دمای گاز تغذیه رفورمر در باز یاب حرارتی رفورمر برای تولید گاز احیا کننده در روش های II و HYL I

- موازنه انرژی و مواد در کوره های احیا و راکتور های تولید گاز احیا کننده در روشHYL

- واکنش های مربوط به احیای اکسید های آهن برای تولید آهن اسفنجی در روش های HYL II و HYL I

- واکنش های مربوط به کربن دهی به آهن اسفنجی در روش های HYL II و HYL I

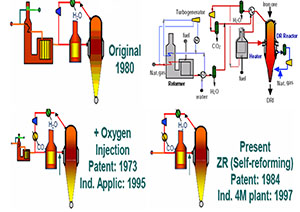

- کوره ی احیا ی مداوم برای تولید آهن اسفنجی در روش HYL III

- عوامل موثر در احیای گندله های اکسیدی در روش HYL

- فرایند نسل چهارم HYL-ZR بدون رفورمر

- امکان مبادله خود کاتالیستی (In-situ) تولید تولید گاز احیا کنند ه در روش HYLSA 4M

- مزایای روش HYLSA 4M نسبت به روش HYLSA 3M

- توازن انرژی در روشHYL IV

- رشد فناوری تولید آهن اسفنجی در روش HYL IV و HYL I , HYL II, HYL III

- مقایسه روش های HYL I, HYL II, HYL III, HYL IV

- تولید آهن اسفنجی به روش Tenova -HYL

- شرکت تولیدی صنعتی بویر صنعت (مجتمع فولاد زاگرس)

- تولید آهن اسفنجی به روش Energiron

- چکیده

درس دوازدهم (3): احیای مستقیم گندله سنگ های آهن پخته به روش خود کاتالیستی قائم، AREX

- پیشگفتار

- مقدمه

تاريخچه تولید آهن اسفنجی از طریق احياي مستقیم اکسید های آهن به روش قائم

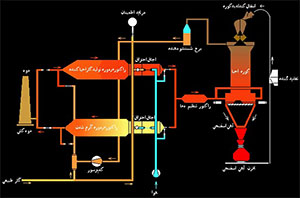

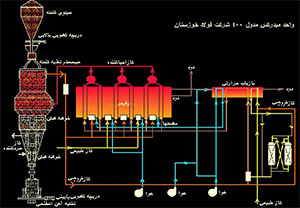

- معرفی قائم I مدول 300 و قائم II مدول 600

- راكتور توليد گاز احيا كننده از گاز طبيعي در قائم 600

- تركيب شيميايي گاز توليدي در راكتور توليد گاز، در كوره، درگاز سرد كننده و در آهن اسفنجی

دماي گاز احيا كننده:

- در راكتور توليد گاز، در كوره، درگاز سرد كننده و در آهن اسفنجي

- كوره احيا در قائم 600

- سرعت توليد و ويژگي آهن اسفنجي بر حسب ميزان مصرف گاز طبيعي

- بررسي فني - اقتصادي

- بحث و نتيجه گيري

- چکیده

درس دوازدهم (4): تولید آهن اسفنجی بر اساس احياي مستقیم سنگ های آهن به روش پوروفر (Purofer)

- پیشگفتار

- مقدمه

- تجهیزات اصلی روش پوروفر

- ویژگی تولید آهن اسفنجی در روش پوروفر

- کوره ی احیا در روش پوروفر

- ویژگی تولید آهن اسفنجی در کوره احیا در روش پوروفر

- عوامل اکسایش گاز طبیعی در روش پوروفر

- راکتورهای تنظیم کننده ی دمای گاز احیا کننده در روش پوروفر

- مکانیزم تولید گاز احیا کننده در رفورمر روش پوروفر

- تنظیم درجه حرارت رفورمر ها در روش پوروفر

- تولید آهن اسفنجی بر اساس احياي مستقیم سنگ های آهن به روش آرمکو (Armco)

- تولید آهن اسفنجی بر اساس احياي مستقیم سنگ های آهن در کوره اجاقی مطبق به روش پریموس(Primus)

- تولید آهن اسفنجی بر اساس احياي مستقیم سنگ های آهن به روش ان.اس.سی (NSC)

- چکیده

درس دوازدهم (5): سیر تکامل، گردش مواد، واکنش های شیمیایی و عوارض جاری در کورهای بلند

- پیشگفتار

- مقدمه

- چاله گدازگری برای احتراق چوب و زغال

- چاله گدازگری برای تولید آهن اسفنجی با دم های طبیعی

- کوره های دهانه باز و بسته برای تولید آهن اسفنجی

- کوره های اولیه برای تولید آهن اسفنجی

- کوره های کاتالان برای تولید آهن اسفنجی

- تجهیز کوره ها ی دمشی با دمنده های متعدد برای تولید آهن اسفنجی

- گسترش ابعاد کوره های دمشی با دمنده های متعدد برای تولید آهن اسفنجی

- افزایش ارتفاع و ظرفیت کوره های دمشی (بلند) به علت استفاده از کک برای تولید آهن خام

- تغییر فرم و ظرفیت کوره های دمشی (بلند) برای تولید آهن خام

- کوره های بلند مجهز به هوا گرمکن ها با سوخت گاز خروجی کوره برای تولید آهن خام

- کوره های بلند مجهز به غبارگیر برای شست و شوی گاز خروجی کوره های بلند

- آجر سازی و آجر چینی برای آستر کوره های بلند

- افزایش ارتفاع و ظرفیت به علت استفاده از کک درکوره های بلند

- اولین کوره های بلند در اروپا

- گسترش ابعاد کوره های بلند

- ساختمان و اجزای کوره های بلند

- مناطق اصلی کوره های بلند: تنوره یا بدنه، شکم و بوته کوره های بلند

- اصول تولید آهن خام مذاب در کوره های بلند

- بار کوره های بلند و واکنش های جاری در کوره های بلند

- ترکیب گاز احیا کننده در کوره های بلند

- عملکرد واکنش بودوارد در کوره های بلند

- تغییر ترکیب گازها درکوره های بلند

- تاثیر دما و فعالیت کربن بر ترکیب گازاحیا کننده در کوره های بلند

- تاثیر دما و فشار استاتیکی بار بر ترکیب گاز احیا کننده در کوره های بلند

- عوامل موثر بر سرعت احیا و تولید آهن خام در کوره های بلند

- نوع و توزیع دانه بندی بار در کوره های بلند

- مراحل تولید آهن خام و سرباره مذاب در کوره های بلند

- فعل و انفعالات مواد در کوره های بلند

- احیای اکسید های آهن با کربن، مونوکسید کربن و هیدروژن در کوره های بلند

- واکنش های شیمیایی در نواحی مختلف کوره های بلند

- مواد لازم برای تولید آهن خام مذاب در کوره های بلند

- محصولات کوره های بلند : آهن خام مذاب ، سرباره مذاب و گاز خروجی

- عملكرد كك در كوره های بلند

- توزیع دما در کوره های بلند

- مناطق نرم شدن بار در کوره های بلند

- سوخت ها ی مصرفی درکوره های بلند

- احیای اکسید های آهن با کربن کک در کوره های بلند

- مبادلات مواد در مناطق مختلف كوره های بلند

- علت مصرف کلوخه از سنگ های آهن در کوره های بلند

- رژیم حرارتی در کوره های بلند

- عناصر و ترکیبات همراه اکسید های آهن در بار کوره های بلند

- سیلیسم در کوره های بلند

- منگنز در کوره های بلند

- تیتانیم در کوره های بلند

- گوگرد در کوره های بلند

- فسفر در کوره های بلند

- کرم در کوره های بلند

- روی و سرب در کوره های بلند

- سديم و پتاسيم در کوره های بلند

- مواد گداز آور در کوره های بلند

- مقاومت مکانیکی و دانه بندی كك دركوره های بلند

- توزیع فشار گاز كربنيك و دما در كوره های بلند

- جايگزيني پودر زغال به جای کک در كوره های بلند

- عوارض جاری در کوره های بلند: برآمدگی ها، جابجایی های مواد، آویختگی ها و بار اضافی درکناره کوره های بلند

- ریزش مواد، سردایش آهن خام در بوته، عدم نفوذ پذیری بوته در کوره های بلند

- سوختن فورمهای هوای دم در کوره های بلند

- آلاینده های زیست محیطی مجتمع های تولید آهن و فولاد از طریق کوره های بلند

- چکیده

درس دوازدهم (6): تکامل تجهیزات کوره های بلند

- پیشگفتار

- مقدمه

- دم های دستی در چاله گداز گری برای تامین هوای دم

- دم های کیسه ای و فانوسی دو قلو در چاله گدازگری برای تامین هوا ی دم

- استفاده از نی یا فوتک در چاله گداز گری برای انتقال هوای دم کوره ها

- چرخ های آب گرد با انرژی آب برای تامین هوای دم کوره ها

- دم های فانوسی آبگرد برای تامین هوای دم کوره ها

- چرخ های بادگرد با انرژی باد برای تامین هوای دم کوره ها

- ماشین های بخارجهت تحرک دمند ها برای تامین هوای دم کوره ها

- تجهیزات توزیع بار و شستوشوی گاز خروجی کوره های بلند

- غبار گیر شستوشوی گاز خروجی کوره های بلند

- سیستم زنگ دهانه برای باز و بستن دهانه کوره ها ی بلند

- تجهیزات ورود بار در دهانه کوره های بلند

- پی ها، حمال ها و تجهیزات نگه دارنده جوشن کوره های بلند

- مجراهای دمش هوا ی دم در کوره های بلند

- هوا گرمکن ها برای گرمایش هوای دم کوره های بلند

- واگن های انتقال بار به بالای کوره های بلند

- مجراهای خروج آهن مذاب و سرباره مذاب از کوره های بلند

- چکیده

درس دوازدهم (7): تولید آهن خام بر اساس روش های سنگ ذوب (Stone Melting) . روش های کورکس، فینکس، ایفکون، فیور و فینمت، تکنورد، پلاسما ی هیدروژنی (HPSR). تولید آهن خام سنگ های آهن به روش کورکس

- پیشگفتار

- مقدمه

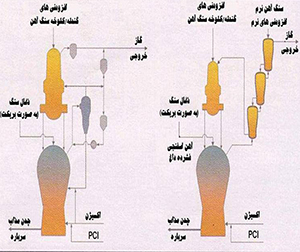

- واحد های اصلی تولید آهن خام به روش کورکس

- فرآیند تولید آهن خام در روش کورکس

- تولید آهن خام در فرآیند کورکس

- مراحل احیای اولیه سنگ های آهن در کوره پیش احیا و تولید آهن خام مذاب در کوره مولد گاز در روش کورکس

- عملیات متالورژیکی در روش کورکس

- واحد های کورکس در جهان

- تولید آهن خام سنگ های آهن به روش فینکس

- فرایند تولید خام به روش فینکس

- استفاده و بازیابی انرژي گازکربنیک در روش فینکس

- سیر تکامل تولید صنعتی آهن خام سنگ های آهن در روش فینکس

- کاهش مصرف کک در روش کورکس نسبت به کوره بلند

- مقایسه فرایند فینکس و کورکس

- مقایسه فرایند تولید آهن خام به روش فینکس با کوره بلند

- مقایسه موازنه مواد برای تولید آهن خام به روش فینکس با کوره بلند

- تولید آهن خام به روش ایفکون

- تولید نرمه آهن اسفنجی به روش فیور

- تولید نرمه آهن اسفنجی به روش فینمت

- تولید نرمه آهن اسفنجی به روش تکنورد

- تولید نرمه آهن اسفنجی به روش پلاسما ی هیدروژنی (HPSR) Circored

- چکیده

درس دوازدهم (8): تولید آهن اسفنجی بر اساس احیای مستقیم سنگ های آهن به روش های پرد و دانارکس

- پیشگفتار

- مقدمه

- وجه تشابه روش های میدرکس، اچ .وای .ال و دانارکس با روش پرد

- ویژگی های روش پرد

- احیای اکسید های آهن در روش پرد

- تولید گاز احیا کننده در روش پرد

- رفورمر تولید گاز احیا کننده در روش پرد

- آماده سازی گـاز احیا کننده در بازیاب حرارت در روش پرد

- بازیاب حرارت دود اتاق رفورمر در روش پرد

- تغییر فرم گاز تغذیه در رفورمر برای تولید گاز احیا کننده در روش پرد

- نحوه تزریق گاز احیا کننده درکوره های احیا به روش های دانارکس و پرد

- سیستم حرارتی برای تامین حرارت واکنش های گرماگیر در روش پرد

- گوگرد زدایی گاز احیا کننده در روش پرد

- کیفیت گاز خروجی کوره احیا در روش پرد

- شستو شوی گاز خروجی کوره احیا در غبار گیر بالایی در روش پرد

- تبدیل گاز تغذیه به گاز احیا کننده در رفورمر روش های دانارکس و پرد

- واکنش های جاری در رفومر روش های دانارکس و پرد

- پارامترهای موثر در تبدیل گاز طبیعی در رفورمر روش های دانارکس و پرد

- مبادله خود کاتالیستی گاز احیا کننده در داخل کوره و منطقه سرد کننده پایین کوره در روش پرد

- کربوراسیون آهن اسفنجی در روش پرد

- گاز های سرد کننده، آب بندی و شستو شو کننـده در روش پرد

- تولید آهن اسفنجی در مجتمع های فولاد سازی ایران به روش پرد

- تولید آهن اسفنجی به روش دانارکس

- چکیده

درس دوازدهم (9): تولید آهن اسفنجی در کوره های گردان به روش های Steco – Lurgi /Republic steel – National Lead (SL/RN), Jindal , DRC, ACCAR, TDR, SIIL, Kolo, CRIMM , Waelz

- پیشگفتار

- مقدمه

- تولید آهن خام و آهن اسفنجی در کوره های گردان SL/RN

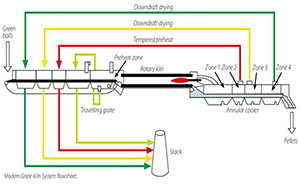

- فرآيند تولید آهن اسفنجی به روش SL/RN

- سرد کننده گردان آهن اسفنجی در روش SL/RN

- ترکیب گاز احیا کننده برای تولید آهن اسفنجی به روش SL/RN

- گاز شدن زغال در کوره های گردان در روش SL/RN

- آماده سازی و گردش مواد در کوره های گردان SL/RN

- ویژگی های روش SL/RN

- واکنش های احياي اکسیدهای آهن با مونوکسید کربن کک در روش SL/RN

- افت حرارتی در کوره های گردان به روش SL/RN

- وابستگی حرارت مصرفی به میزان گاز احیا کننده تولیدی در روش SL/RN

- افت حرارتی در کوره های گردان به روشSL/RN

- ضرورت انتخاب ویژگی سخت افزاری کوره های گردان بر حسب ویژگی سنگ های آهن

- مزایای تولید آهن اسفنجی به روش SL/RN

- تولید آهن اسفنجی از سنگ های آهن با استفاده با نرمه زغال در کوره گردان به روش جیندال

- تولید آهن اسفنجی ز سنگ های آهن با استفاده با نرمه زغال در کوره گردان به روش CODIR

- تولید آهن اسفنجی ازسنگ های آهن با استفاده با نرمه زغال در کوره های گردان به روش DRC

- تولید آهن اسفنجی از سنگ های آهن با استفاده با نرمه زغال در کوره گردان به روش TDR

- تولید آهن اسفنجی از سنگ های آهن با استفاده با نرمه زغال در کوره گردان به روش LS-Fior

- تولید آهن اسفنجی از سنگ های آهن با نرمه زغال و یا گاز طبیعی در کوره گردان به روش الیس چالمرز

- تولید آهن اسفنجی از سنگ های آهن به روش SIIL

- احیای مستقیم پسماند های کوره های بلند و کنورتور به روش کاوازاکی

- انتقال آهن اسفنجی تولیدی کوره های گردان به کوره های قوس الکتریکی

- ویژگی کوره های ولز

- چکیده

درس دوازدهم (10): احیای مستقیم اکسید های آهن برای تولید آهن اسفنجی درکوره های اجاقی تونلی با بستر دوار به روش های : RHF, Fastmelt, IT mk3 Inmetco, Comet, Maumee, و روش های ذوب سریع با استفاده از گاز طبیعی

- پیشگفتار

- مقدمه

- احیای مستقیم در کوره های تونلی با بستر دوار به روش های : RHF,Fastmelt ,IT mk3 Inmetco ,Sid Comet, Comet, Maumee و روش های ذوب سریع با استفاده از گاز طبیعی

- احیای مستقیم سنگ های آهن برای تولید آهن اسفنجی جامد یا مذاب در کوره های اجاقی دوار به روش RHF

- احیای مستقیم سنگ های آهن برای تولید آهن اسفنجی جامد یا مذاب در کوره اجاقی دوار به روش Fastmet

- احیای مستقیم سنگ های آهن برای تولید آهن اسفنجی جامد یا مذاب در کوره اجاقی دوار به روش ITmk3

- احیای مستقیم سنگ های آهن برای تولید آهن مذاب در کوره های اجاقی دوار به روش Inmetco

- احیای مستقیم سنگ های آهن در کوره اجاقی دوار به روش Comet

- احیای مستقیم سنگ های آهن در کوره های اجاقی به روش Sid Comet

- احیای مستقیم سنگ های آهن در کوره اجاقی دوار به روش مائومی

- چکیده

- پیشگفتار

- مقدمه

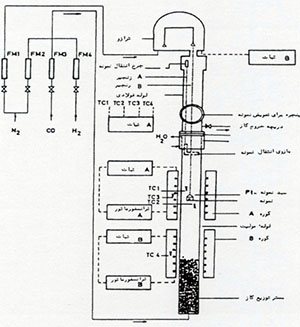

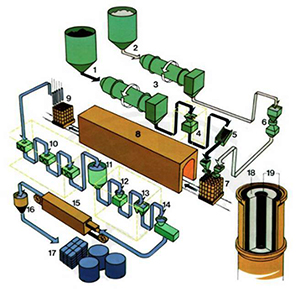

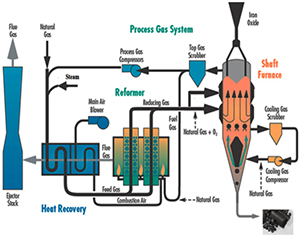

- تجهيزات اصلی فرآيند احيای مستقيم در روش ميدركس (نسل اول)

ویژگی احیای مستقیم گندله سنگ های آهن در روش میدرکس (نسل اول)

مراحل توليد آهن اسفنجي در روش ميدركس (نسل اول)

بارگیری کوره احیای مستقیم در روش میدرکس

مکانیزم احیا ی گندله ها و نیز کربن دادن به آهن اسفنجی در روش میدرکس

ویژگی گاز تولیدی در رفورمر در روش میدرکس

منطقة اصلي احيا و منطقه توزیع گاز احیا کننده در کوره احیا در روش میدرکس (نسل اول)

منطقه احیا در کوره میدرکس

بارگیری کوره احیای مستقیم در روش میدرکس

سیستم نقل و انتقال بار (Charge)، در کوره احیا در روش میدرکس

سيستم تغذيه بار در کوره در روش میدرکس

غبارشویی (Scrubber) گاز خروجی کوره احیای مستقیم سنگ آهن در روش میدرکس (نسل اول)

گاز سرد کننده آهن اسفنجی در روش میدرکس

توزيع گاز سرد کننده آهن اسفنجی در روش میدرکس

واکنش های احیا ی گندله های اکسید آهن و نیز کربن دهی به آهن اسفنجی در روش میدرکس

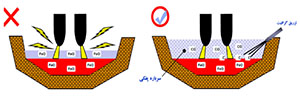

خوشه شکن ها در کوره احیا در روش میدرکس

سيستم تخلیه و سردایش آهن اسفنجی و گاز سرد کننده در روش میدرکس

- چکیده

درس سیزدهم (2): تولید گاز احیا کننده از گاز طبیعی در رفورمر، عملکرد بازیاب حرارت، ویژگی کاتالیست ها و تجهیزات جنبی در روش میدرکس

- پیشگفتار

- مقدمه

- تجهیزات اصلی در روش میدرکس:کوره احیا، سيستم تولید گاز احيا کننده و سیستم گرمایش هوا، گاز تغذیه رفورمر وگاز طبیعی در روش میدرکس

- آماده سازی گاز طبیعی برای تبدیل (Reforming) در روش میدرکس

- تبدیل متان، اتان، پروپان و بوتان گاز طبیعی با گازکربنیک و بخار آب گاز خروجی کوره احیا در روش میدرکس

- رفورمر در روش میدرکس

- ساختار رفورمر در روش میدرکس

- سيستم احتراق در مشعل های اصلی و کمکی در اتاق احتراق در روش میدرکس

- کنترل مشعل ها در اتاق احتراق در روش میدرکس

- کنترل اکسیژن در اتاق احتراق در روش میدرکس

- نسبت H2 : CO گاز خروجی رفورمر در روش میدرکس

- متان گاز خروجی رفورمر در روش میدرکس

- دماي گاز خروجی رفورمر در روش میدرکس

- کاتالیست ها در رفورمر در روش میدرکس

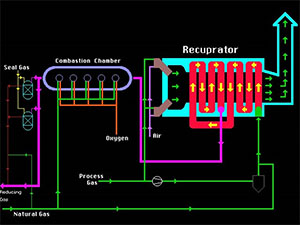

- بازیاب حرارت : رکوپراتور (Heat Recovery) در روش میدرکس

- تجهیزات سیستم بازیاب حرارت در روش میدرکس

- کنترل دما و فشار در بازیاب حرارت در روش میدرکس

- کنترل یکپارچگی بازیاب حرارت در روش میدرکس

- گرمایش هواي احتراق در بازیاب حرارت در روش میدرکس

- گرمایش هوای اصلی در کسینگ 1 بازیاب حرارت در روش میدرکس

- گرمایش گاز تغذيه (Feed Gas) رفورمر در کسینگ 2 بازیاب حرارت در روش میدرکس

- گرمایش گاز طبيعي در کسینگ 3 بازیاب حرارت در روش میدرکس

- تجهیزات جنبی در روش میدرکس

- چکیده

درس سیزدهم (3): رهنمود هایی برای کنترل تجهیزات، کیفیت و کمیت گازها و آهن اسفنجی و پیشگیری عیوب و عوارض احتمالی در مدول های 800 میدرکس

- پیشگفتار

- مقدمه

- مقدمه گاز های جاری و ویژگی آنها در روش میدرکس

- کنترل گاز فرایند (Process Gas) و گاز احیا کننده در کوره احیا

- کنترل تجهیزات تغذیه بار، کلوخگی و گرفتگی بار در کوره احیا

- کنترل رفورمر در شرایط نرمال و غیر نرمال

- کنترل ویژگی های رفورمر

- کنترل دما ی رفورمر و تاثیر آن بر کیفیت، ظرفیت تولید گاز احیا کننده و گاز فرایند (Process Gas)

- کنترل اکسیژن مشعل های اتاق احتراق رفورمر

- کنترل کاتالیست های رفورمر

- کنترل دستگاه های سنجشگر (Analyzer)

- کنترل غبار و غبارگیر (Scrubber) سیستم سردکننده (Cooling) آهن اسفنجی

- کنترل کیفیت گاز سردکننده آهن اسفنجی

- کنترل گاز طبیعی گاز سرد کننده آهن اسفنجی

- کنترل دما و دبی گاز سرد کننده آهن اسفنجی

- کنترل کمپرسور گاز سردکننده آهن اسفنجی

- کنترل کیفیت گاز خنثی

- کنترل تلفات گاز فرایند

- کنترل دما، فشار و کیفیت گاز ها در بازیاب حرارت (Recuperator)

- کنترل واکنش های تبدیل (Reforming) گاز طبیعی به گاز احیا کننده و احتمال ایجاد دوده در رفورمر

- کنترل کیفیت گاز فرایند از طریق نسبت H2 به CO و نسبت عوامل احیاکننده (H2+CO) به اکسیدکننده ها (H2O+CO2)

- کنترل CH4 و CO2 در گاز فرایند

- کنترل دمای بستر بار و گاز پالایش شده در کوره

- کنترل قابلیت احیاکنندگی گاز احیا کننده در کوره

- کنترل مرحله نهایی احیای مستقیم اکسید های آهن در کوره

- کنترل مصرف گاز احیا کننده و گاز طبیعی برای احیا ی اکسید های آهن در کوره

- کنترل انرژی مورد نیاز برای احیای اکسید های آهن در کوره

- کنترل واکنش های جاری در رفورمر و درکوره

- کنترل رسوب کربن (دوده) از طریق واکنش بودوارد در رفورمر و در کوره

- کنترل فشار بر ترکیب گاز ها در رفورمر و کوره

- کنترل رسوب کربن (دوده) از طریق تفکیک متان گاز طبییعی در رفورمر و در کوره

- کنترل پتانسیل کربور سازی آهن اسفنجی در منطقه اسرد کننده بر اساس دما و درصد متان در کوره

- کنترل هیدروژن و مونوکسید کربن بر حسب دما و عوامل اکسایش جزئی در تبدیل گاز طبیعی در رفورمر

- کنترل متان و کربن بر حسب دما و عوامل اکسایش جزئی در تبدیل گاز طبیعی در رفورمر

- کنترل بخار آب و گازکربنیک بر حسب دما و عوامل اکسایش جزئی در تبدیل گاز طبیعی در رفورمر

- کنترل دما بر کیفیت و ظرفیت تولید گاز احیا کننده در تبدیل گاز طبیعی در رفورمر ها

- کنترل فعالیت و عملکرد کاتالیست ها در رفورمر ها

- کنترل کاتالیست ها ی مصرفی در رفورمر ها

- کنترل شرایط راه اندازی رفورمر ها

- کنترل گوگرد گاز تغذیه رفورمر بر ظرفیت تبدیل گاز طبیعی در رفورمرها

- کنترل کربن و غیر فعال سازی (Passivation) آهن اسفنجی

- چکیده

درس سیزدهم (4): رهنمودهایی برای شناخت گاز ها، عیوب و شیوه های رفع آنها درکوره، رفورمر، بازیاب حرارت در فرآیند احیای مستقیم به روش میدرکس

- پیشگفتار

- مقدمه

- گاز های مصرفی در فرآیند احیای مستقیم به روش میدرکس

- کیفیت نامطلوب گاز ها در فرایند میدرکس :

-کیفیت نامطلوب گاز فرایند در میدرکس

-کیفیت نامطلوب گاز سرد کننده در روش میدرکس

- کیفیت نامطلوب گاز رفورم شده در روش میدرکس

- کیفیت نامطلوب گاز های درون بازیاب حرارت (گاز خنثی) در روش میدرکس

- تلفات گاز فرایند، گازسرد کننده در روش میدرکس

- رهنمودهایی برای شناخت گاز ها، عیوب و شیوه های رفع آنها درکوره، در رفورمر و در بازیاب حرارت

- چکیده

درس سیزدهم (5) : شناخت عیوب کوره، رفورمر و بازیاب حرارت و شیوه های رفع آنها در فرایند احیا مدول 800 میدرکس

- پیشگفتار

- مقدمه

- عیوب کوره احیا و روش های رفع آنها در مدول 800 میدرکس

- عیوب رفورمر و روش های رفع آنها در مدول 800 میدرکس

- عیوب بازیاب حرارت و روش های رفع آنها در مدول 800 میدرکس

- چکیده

درس سیزدهم (6) : توازن انرژی و مواد احیا کننده در فرایند احیای مستقیم به روش میدرکس

- پیشگفتا ر

- مقدمه

- توازن انرژی و مواد برای تولید آهن اسفنجی در روش میدرکس

- مصرف گاز احیا کننده برای تولید آهن در روش میدرکس

- توازن مواد در مبادله گندله های سنگ آهن برای تولید آهن اسفنجی در روش میدرکس

- توازن جرم در یک رفورمر برای تولید آهن اسفنجی در روش میدرکس

- توازن جرم و انرژی در یک رفورمر برای تولید آهن اسفنجی در روش میدرکس

- تولید گاز احیاکننده از تبدیل مخلوط گاز طبیعی با گاز خروجی کوره در روش میدرکس

- گاز کربنیک تولیدی در اثر احیای سنگ های آهن با کک و گاز طبیعی در روش میدرکس

- ارتباط بین کربن و سمانتیت در فرایند تولید آهن اسفنجی در روش میدرکس

- چکیده

- پیشگفتار

- مقدمه

- اصول اساسی فرایند های احیای مستقیم

- احیای سنگ های آهن توسط هیدروژن خالص

- موازنه مواد برای تولید یک تن آهن از سنگ آهن هماتیتی توسط هیدروژن خالص

- موازنه انرژی در یک کوره تنوره دار در بستر سیال توسط هیدروژن خالص

- موازنه حرارت محسوس در فرایند های احیای سنگ های آهن هماتیتی با هیدروژن برای تولید یک تن آهن در بستر سیال در کوره های تنوره دار

- چکیده

- پیشگفتار

- مقدمه

- سرعت اکسایش آهن اسفنجی در محیط طبیعی

- تاثر رطوبت هوا بر سرعت اکسایش آهن اسفنجی در دمای محیط

- تاثر دمای محیط بر سرعت اکسایش آهن اسفنجی

- سرعت اکسایش آهن اسفنجی در دمای بالا

- حفاظت آهن اسفنجی از اکسایش

- حفاظت آهن اسفنجی در سیلو ها به وسيله گاز خنثی

- حفاظت آهن اسفنجی در سیلو ها به وسیله هوا

- حفاظت طبیعی انباشت گندله های آهن اسفنجی در انبار های سرپوشیده

- حفاظت گندله های آهن اسفنجی از طریق پوشش با سیلیکات سدیم

- حفاظت گندله های آهن اسفنجی از طریق پوشش با آب آهك

- حفاظت نرمه آهن اسفنجی سرد از طریق خشته کردن

- چکیده

- پیشگفتار

- مقدمه

- بررسی ترمودینامیکی تولید آهن، فولاد و پالایش

- توابع ترمودینامیکی برای محاسبه تغییرات انرژی آزاد گیبس واکنش ها

- پتانسیل احیا کنندگی برخی از اکسید ها بر حسب دما در کوره های بلند و روش های احیای مستقیم

- کربن زدایی آهن و فولاد مذاب

- اکسیژن زدایی آهن و فولاد مذاب

- پتانسیل اکسیژن برخی از اکسیدها

- پتانسیل اکسیژن برخی از ترکیبات اکسیدی

- گوگرد زدایی آهن و فولاد مذاب

- پتانسیل گوگرد تشکیل برخی از سولفورها

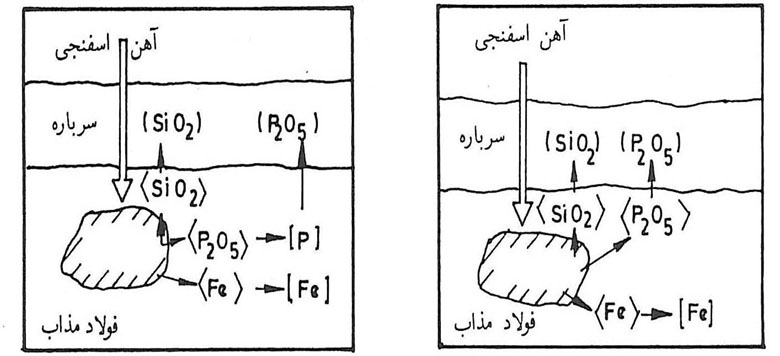

- فسفر زدایی آهن و فولاد مذاب

- چکیده

با کاربرد سنگ های آهن هماتیتی پر عیار از طریق احیای مستقیم در روش های میدرکس، HYL ، PERED، کوره های گردان، هوگانس و ... ، در ایران به مرور آن کانه ها، کاهش مییابند.

در طرح IDR ابداعی که شباحتی با روش های فوق ندارد ، سنگ های آهن هماتیتی کم عیار با گاز طبیعی برای احیا و تامین حرارت بدون استفاده از کاتالیست، آماده سازی و موادی برای تولید آهن اسفنجی مناسبتر در کوره های قوس الکتریکی برای پالایش اولیه و فولاد سازی ثانویه در کوره های پاتیلی با ا نرژی مصرفی کمتر، تولید می شود. این طرح توسط متخصصین ایرانی و بدون واردات قابل پیاده شدن می باشد.

- پیشگفتار

- مقدمه

- تاثیر منگنز بر خواص فولاد ها

- تاثیر سیلسیم بر خواص فولاد ها

- تاثیر گوگرد بر خواص فولاد ها

- تاثیر فسفر بر خواص فولاد ها

- تاثیر آلومینیم بر خواص فولاد ها

- تاثیر بریلیم بر خواص فولاد ها

- تاثیر بور بر خواص فولاد ها

- تاثیر کروم بر خواص فولاد ها

- تاثیر مس بر خواص فولاد ها

- تاثیر گرافیت بر خواص فولاد ها

- تاثیر مولیبدن بر خواص فولاد ها

- تاثیر نیکل بر خواص فولاد ها

- تاثیر تنگستن بر خواص فولاد ها

- تاثیر اورانیم بر خواص فولاد ها

- تاثیر وانادیم بر خواص فولاد ها

- تاثیر زیرکنیم بر خواص فولاد ها

- تاثیر کیفیت مصالح فولادی تولید شده از آهن اسفنجی

- تاثیر آخال های سولفور منگنز در فولاد ها

- تاثیر فولاد های آرام شده بر ویژگی محصولات نورد تخت

- تاثیر فولاد های آرام شده بر ویژگی محصولات نورد مفتول و سیم

- چکیده

- پیشگفتار

- مقدمه

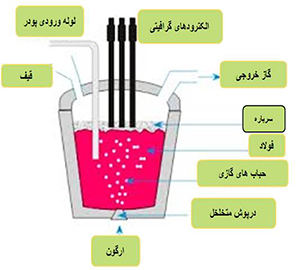

- انواع کوره های قوس الکتریکی (EAF)

- نحوه کارکرد کوره های قوس الکتریکی

- مواد ورودی و خروجی کوره های قوس الکتریکی

- راهکار های مورد استفاده برای افزایش کارآیی کوره های قوس الکتریکی

- تقسیم بندی کوره های قوس الکتریکی بر اساس توان مصرفی

- الگوی انرژِی در کوره های قوس الکتریکی

- مصرف انرژِی الکتریکی و اکسیژن در کوره های قوس الکتریکی

- سیستم تنظیم كوره های قوس الكتریكی

- دلیل استفاده از فلاکس در کوره های قوس الکتریکی

- مزایا و معایب کوره های قوس الکتریکی

- محدودیت استفاده از کوره های قوس الکتریکی

- چکیده

درس هفدهم (2) : پيشرفت هاي فولاد سازي در كوره هاي قوس الکتریکی مدرن (EBT)

- پیشگفتار

- مقدمه

- کوره های قوس الکتریکی با تخلیه فولاد مذاب از کف کوره (EBT)

- عوامل مؤثر بر کاهش زمان ذوب تا ذوب کوره های قوس الکتریکی

- مزیت های متالورژیکی کوره های قوس الکتریکی با تخلیه فولاد مذاب از کف کوره

- صرفه جویی در هزینه های تولید کوره های قوس الکتریکی مدرن

- تجهیز قیف پوشش کوره های قوس الکتریکی مدرن EBT

- دمش گاز آرگون از طریق توپی ها از کف کوره های قوس الکتریکی مدرن (EBT)

- مقایسه کوره های قوس الکتریکی با تخلیه فولاد مذاب از کف کوره (EBT) با کوره های قوس الکتریکی با تخلیه فولاد مذاب از طریق ناودان معمولی (EAF)

- تکنولوژی تولید فولاد تمیز با استفاده از امکانات کوره های قوس الکتریکی با تخلیه فولاد مذاب از کف کوره (EBT)

- استفاده از مشعل های اکسیژن / سوخت در کوره های قوس الکتریکی مدرن

- امکان تخلیه فولاد مذاب بدون سرباره و به جا گذاشتن حوضچه فولاد مذاب در کوره های قوس الکتریکی با تخلیه فولاد مذاب از کف کوره (EBT)

- استفاده از همزن های الکترومغناطیسی فولاد مذاب در کوره های قوس الکتریکی مدرن

- کنترل عناصر باقیمانده در فولاد از طریق انتخاب نوع شارژ در کوره های قوس الکتریکی مدرن

- كنترل هواي ورودي و خروجي در كوره های قوس الكتريكي مدرن

- شیوه های گرمایش آهن قراضه و فولاد خام در کوره های قوس الکتریکی مدرن

- بارگیری مداوم در کوره های قوس الکتریکی مدرن

- تسریع فرآیند ذوب در کوره های قوس اکتریکی مدرن

- تاثیر مواد پسماند در آهن اسفنجی بر مصرف انرژی کوره های قوس الکتریکی

- تاثیر درجه فلزی آهن اسفنجی در مصرف انرژی کوره های قوس الکتریکی

- کنترل کمی و کیفی مواد به وسیله کامپیوتر در کوره های قوس الکتریکی

- تجهیزات سخت افزار کنترل کامپیوتری کوره های قوس الکتریکی

- چکیده

درس هفدهم (3) - عملیات ذوب تا ذوب و رهنمودهایی برای کاهش مصرف انرژی و مواد در کوره های قوس الکتریکی

- پیشگفتار

- مقدمه

- اولين ذوب بار در كوره هاي قوس الكتريكي

- تغذية بار توسط زنبيل در كوره هاي قوس الكتريكي

- سرعت تغذية مداوم بار در كوره هاي قوس الكتريكي

- مزاياي تغذية مداوم بار در كوره هاي قوس الكتريكي

- نكات اساسي دربارة تغذیه مداوم آ هن اسفنجي در كوره هاي قوس الكتريكي

- تنظیم درجه حرارت کوره های قوس الکتریکی

- نمونه برداري و اندازه گيري دما در كوره هاي قوس الكتريكي

- تاثیر نصب تجهیزات عوامل موثر در مصرف انرژی در کوره های قوس الکتریکی

- تاثیر قطع و وصل جریان الکتریسیته در اتلاف انرژی کوره های قوس الکتریکی

- تاثر تجهیزات ویژه در بازده کوره های قوس الکتریکی

- تاثر واحدهاي سرد کننده در بدنه بوته و سقف در بازده كوره هاي فوس الكتريكي

- تاثیر شارژ چدن مذاب دربازده مواد و انرژی كوره های قوس الکتریکی

- تأثير استفاده از مشعل هاي اکسیژن- سوخت در افزايش توليد كوره هاي قوس الكتريكي

- تأٍثير تزريق اكسيژن در افزايش توليد و کاهش زمان ذوب در كوره هاي قوس الكتريكي

- تاثیر برخی از ویژگی ها در یک دهه در بهبود کار کوره های قوس الكتريكي

- تاثیر ووستیت آهن اسفنجی بر درجه فلزی آهن اسفنجی، مصرف انرژی الکتریکی و بارده کورهای قوس الكتريكي

- تاثر پيشگرم آهن قراضه در افزايش توليد كوره هاي قوس الكتريكي

- تأثير استفاده از كوره هاي قوس الكتريكي پاتيلي در افزايش توليد و كيفيت فولاد دركوره هاي قوس الكتريكي

- تاثر تنظيم و اجراي برنامة ذوب و پالايش توسط كامپيوتر در افزايش توليد كوره هاي قوس الكتريكي

- تاثیر نصب مشعل ها، استفاده از تجهيزات پيشگرم كنندة آهن قراضه و استفاده از كورة پاتيلي در كاهش زمان ذوب تا ذوب كوره های قوس الكتريكي

- تایثر برنامه ریزی براي تغذيه، نمونه برداري و مرمت در دورة کار کوره های قوس الكتريكي

- تاثیر آموزش و بازآموزی تخصصی کارشناسان ، كاردانان و كوره داران در افزايش توليد كوره هاي قوس الكتريكي

- چكيده

- پیشگفتار

- مقدمه

- فرایند های فولاد سازی از آهن خام مذاب در انواع کنورتور ها:

- فولاد سازی به روش بسمر

- فولاد سازی به روش توماس

- فولاد سازی به روش کالدو

- فولاد سازی به روش روتور

- فولاد سازی به روش زیمنس – مارتین

- فولاد سازی به روش ال – دی

- روند فولاد سازی به روش ال - دی

- اصول پالایش در روش ال - دی

- مواد اولیه مصرفی در کنورتور ال – دی

- واكنشهاي جاری در فرایند اكسایش درکنورتور ال – دی

- زمان فولاد سازی در کنورتور ال- دی

- سرد کردن آهن مذاب با سنگ آهن و آهن قراضه در کنور تور ال - دی

- تولید فولاد با آهن خام فسفردار در کنورتور ال - دی

- کلاهک دودگیر در کنورتور ال – دی

- کنورتور های کارخانه ذوب آهن اصفهان

- فولاد سازی به روش LDAC و OLP

- فولاد ریزی مداوم

- چکیده

- پیشگفتار

- مقدمه

- کوره های قوس الکتریکی پاتیلی و مزایای آن

- علل مزیت کوره های قوس الکتریکی پاتیلی

-پیشرفت های کوره های قوس الکتریکی پاتیلی برای تولید فولاد های مخصوص

- امکان تلاطم مواد در کوره های قوس الکتریکی پاتیلی

- آماده سازی-کوره های قوس الکتریکی پاتیلی برای تولید فولاد های مخصوص

- تنظیم نهایی عناصر آلیاژی در کوره های قوس الکتریکی پاتیلی

- فسفر زدایی فولاد های مخصوص در کوره های قوس الکتریکی پاتیلی

- کربن زدایی در کوره های قوس الکتریکی پاتیلی

- کربن زدایی فولادهای پر کروم در کوره های قوس الکتریکی پاتیلی

- اکسیژن زدایی در کوره های قوس الکتریکی پاتیلی

- اکسیژن زدایی تکمیلی فولاد های مخصوص در کوره های قوس الکتریکی پاتیلی

- کربن زدایی تکمیلی فولاد های مخصوص در کوره های قوس الکتریکی پاتیلی

- گوگرد زدایی در کوره های قوس الکتریکی پاتیلی

- گوگرد زدایی تکمیلی فولاد ها

- پالایش تکمیلی فولاد در کوره های قوس الکتریکی پاتیلی و ...

- کربن زدایی تکمیلی فولاد های مخصوص در کوره های قوس الکتریکی پاتیلی

- گوگرد زدایی در کوره های قوس الکتریکی پاتیلی

- گوگرد زدایی تکمیلی فولاد ها

- گوگرد زدایی فولاد های حاوی آلومینیوم

- اثر همزدن فولاد ها در گوگرد زدایی فولاد ها

- گاز زدایی تکمیلی فولاد

- تاثیر منگنز بر کیفیت فولاد ها

- تاثیر سیلیسیم بر کیفیت فولاد ها

- تاثیر گوگرد، فسفر و آلومینیم بر کیفیت فولاد ها

- تاثیر بریلیم، بور و کروم بر کیفیت فولاد ها

- تاثیر مس، گرافیت و مولیبدن بر کیفیت فولاد ها

- تاثیر نیکل، تنگتن و اورانیم بر کیفیت فولاد ها

- تاثیر وانادیم و زیرکونیم بر کیفیت فولاد ها

- کیفیت مصالح فولادی تولید شده از آهن اسفنجی

- ویژگی نوارهای تخت سرد نورد شده و پیری آنها

- آخال های سولفور منگنز در فولاد ها

- ویژگی محصولات نورد تخت فولاد های نا آرام

- ویژگی محصولات نورد تخت فولادهای آرام شده با آلومینیم

- ویژگی محصولات نورد مفتول و سیم

- چکیده

- پیشگفتار

- مقدمه

- تاثیر مواد مصرفی بر هزینه تولید فولاد در کوره های قوس الکتریکی

- تاثیر مواد نسوز بر هزینه تولید فولاد در کوره های قوس الکتریکی

- تاثیر مصرف الکترود ها بر هزینه تولید فولاد در کوره های قوس الکتریکی

- تاثیر سرعت ذوب و پالایش بر هزینه تولید فولاد در کوره های قوس الکتریکی

- تاثیر تزریق اکسیژن بر هزینه تولید فولاد در کوره های قوس الکتریکی

- تاثیر استفاده از سیستم های آبگرد بر هزینه تولید فولاد در کوره های قوس الکتریکی

- تاثیر استفاده از آهن قراضه پیشگرم بر هزینه تولید فولاد در کوره های قوس الکتریکی

- تاثیر استفاده از کوره های پاتیلی بر هزینه تولید فولاد در کوره های قوس الکتریکی

- چکیده

- پیشگفتار

- مقدمه

- وضعیت جهانی مواد اولیه برای تولید آهن و فولاد

- منابع سنگ های آهن در جهان

- ماده اولیه برای ساخت و تولید گندله از سنگ های آهن

- ماده اولیه برای ساخت و تولید کلوخه از سنگ های آهن

- گندله سنگ های آهن طبیعی

- مرغوبیت جهانی سنگ های آهن برای احیای مستقیم

- منابع سنگ های آهن در ایران باستان

- مهمترین معادن سنگ های آهن ایران

- واحد های تولید کننده سنگ های آهن ایران

- مصرف آهن قراضه برای تولید آهن و فولاد و عرضه جهانی آن

- مصرف گاز طبیعی برای تولید آهن و فولاد و وضعیت جهانی عرضه آن

- چکیده

مجتمع فولاد مبارکه

- پیشگفتار

- مقدمه

- واحد انباشت و برداشت مواد خام در مجتمع فولاد

- واحد آهک و دولومیت پزی در مجتمع فولاد مبارکه

- واحد گندله سازی در مجتمع فولاد مبارکه

- واحد احیای مستقیم در مجتمع فولاد مبارکه

- واحد فولاد سازی در مجتمع فولاد مبارکه

- واحد پالایش فولاد در مجتمع فولاد مبارکه

- واحد فولاد سازی و ریخته گری در مجتمع فولاد مبارکه

- واحد نورد گرم تختال در مجتمع فولاد مبارکه

- واحد ورق قلع اندود در مجتمع فولاد مبارکه

- واحد ورق گالوانیزه در مجتمع فولاد مبارکه

- واحد ورق رنگی در مجتمع فولاد مبارکه

- واحد نورد سرد در مجتمع فولاد مبارکه

- واحد فولاد سازی و نورد پیوسته سبا

مجتمع فولاد هرمزگان

مجتمع فولاد امیر کبیر کاشان

فولاد سفید دشت

- چکیده

- پیشگفتار

- مقدمه

- واحد های شرکت فولاد خوزستان

- واحد های اصلی و تاسیسات شرکت فولاد خوزستان

- واحد گندله سازی در شرکت فولاد خوزستان

- آماده سازي کنسانتره سنگ های آهن برای تولید گندله خام در شرکت فولاد خوزستان

- تولید گندلههاي خام در مجتمع فولاد خوزستان

- پختن گندله های خام در مجتمع فولاد خوزستان

- واحد های احیای مستقیم در مجتمع فولاد خوزستان

- تولید آهن اسفنجی به روش میدرکس در مجتمع فولاد خوزستان

- بخش فولاد سازی در شرکت فولاد خوزستان

- بخش ریخته گری در مجتمع فولاد خوزستان

- چکیده

- پیشگفتار

- مقدمه

- انبارها و سیلوهای مواد در کارخانه ذوب آهن اصفهان

- كارگاه زغال در کارخانه ذوب آهن اصفهان

- کارگاه تولید کک در کارخانه ذوب آهن اصفهان

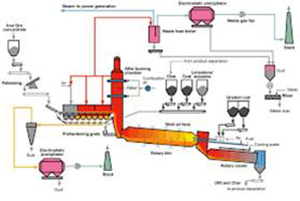

- كارگاه بازیابی مواد خروجی از باتری های کک سازی در کارخانه ذوب آهن اصفهان

- كارگاه پالایش بنزول در کارخانه ذوب آهن اصفهان

- كارگاه اسید سولفوریك در کارخانه ذوب آهن اصفهان

- کارگاه آگلومراسیون در کارخانه ذوب آهن اصفهان

- بخش کوره بلند در کارخانه ذوب آهن اصفهان

- كارگاه چد ن ريزی در کارخانه ذوب آهن اصفهان

- كارگاه سرباره در کارخانه ذوب آهن اصفهان

- كارگاه های آماده سازی پاتیل، تاسیسات بونكر و ذخیره سازی مواد در کارخانه ذوب آهن اصفهان

- كارگاه مخلوط کن در کارخانه ذوب آهن اصفهان

- كارگاه كنورتور بخش فولاد سازی در کارخانه ذوب آهن اصفهان

- کارگاه کوره پاتیلی برای پالایش آهن خام مذاب کارخانۀ ذوب آهن اصفهان

- کارگاه تعمیر پاتیل در کارخانه ذوب آهن اصفهان

- كارگاه ریخته گری مداوم در کارخانه ذوب آهن اصفهان

- کارگاه مهندسی نورد در کارخانه ذوب آهن اصفهان

- كارگاه نورد 300 در کارخانه ذوب آهن اصفهان

- كارگاه نورد 350 در کارخانه ذوب آهن اصفهان

- كارگاه نورد500 در کارخانه ذوب آهن اصفهان

- كارگاه نورد 650 در کارخانه ذوب آهن اصفهان

- كارگاه های سرویس دهنده تراش غلتك و مكانیكی در کارخانه ذوب آهن اصفهان

- مجتمع ذوب آهن زرند

- چکیده

گروه صنعتی سپاهان، فولاد ساوه، فولاد بناب، فولاد صنعت، آهن و فولاد ارفع، شرکت چادرملو، شرکت گل گهر، آهن و فولاد غدیر ایرانیان، مجتمع های فولاد خراسان، اردکان، بافق، بافت، سفید دشت و ....

- پیشگفتار

- مقدمه

- شرکت گروه صنعتی سپاهان

- كارخانجات نورد و پروفيل ساوه

- مجتمع فولاد شاهین بناب

- شرکت فولاد صنعت شهریار

- شرکت آهن و فولاد ارفع

- شرکت معدنی و صنعتی چادر ملو

- مجتمع فولاد اردکان

- شرکت معدنی و صنعتی گل گهر

- کارخانه نورد برد سیر جان

- مجتمع فولاد غدیر ایرانیان

- مجتمع های فولاد خراسان،

- مجتمع فولاد بافق،

- مجتمع فولاد بافت

- مجتمع فولاد سفید دشت

-.مجتمع ذوب آهن پاسارگاد

- .مجتمع فولاد سبزوار

- مجتمع فولاد برد سیر

- مجتمع فولاد کاوه جنوب کیش

- مجتمع فولاد شادگان

- مجتمع صبا فولاد خلیج فارس

- فولاد آلیاژی یزد

- پارس فولاد یاران

- فولاد اسفراین

y - فولاد کویر دامغان

- تعاونی فولاد کویر

- چکیده